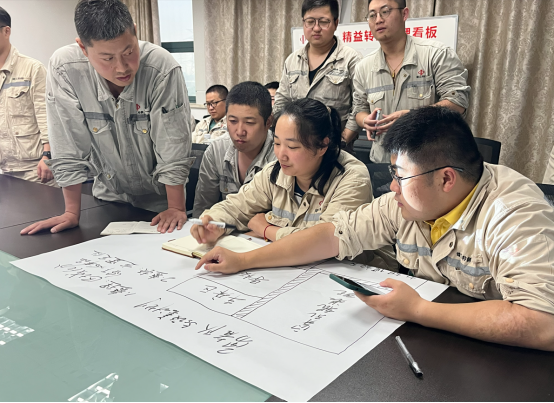

博革 標桿案例 歷經兩期精益項目深耕,靖江特殊鋼有限公司(以下簡稱“靖江特鋼”)已構建起“現場標準化、班組自主化、人才體系化”的精益基礎,累計創效超3000萬元。隨著特鋼行業向“高端化、精細化、智能化”轉型,客戶對產品精度(如風電用鋼公差±0.02mm)、交付周期的要求再升級,企業亟需從“精益達標”向“精益標桿”跨越。2023年4月4日,靖江特鋼聯合博革咨詢啟動第三期精益管理項目,新增“精益六西格瑪綠帶培養”模塊,以“模范工廠樹行業標桿、人才雙育強內生動力、班組進階提執行效能、項目攻堅創高端價值”為目標,歷經8個月攻堅,于2023年12月4日圓滿結案,實現精益管理從“量化成效”到“質效雙優”的突破。 01 一、項目核心邏輯:五維聯動,構建精益標桿體系 三期項目立足特鋼生產“高溫、高壓、高精度”的核心特性,在前兩期“現場-人才-項目-班組”四維框架基礎上,融入“六西格瑪精準改善”維度,形成“模范工廠(標桿載體)+ 精益班組(執行單元)+ 雙類人才(內訓師+綠帶,能力支撐)+ 兩類項目(精益+六西格瑪,價值輸出)”的五維協同體系。其中,六西格瑪綠帶聚焦“高端特鋼質量波動”等精準性問題,與精益內訓師的“普惠性改善”形成互補,確保精益動作既覆蓋全流程,又突破核心瓶頸。 02 二、五維模塊落地:精準發力,實現標桿級突破 (一)精益班組建設(金牌&銀牌):三階進階,筑牢高端執行根基 承接前兩期銅牌班組成果,2023年推進“銀牌提質、金牌創標”行動,以“數據驅動改善、標準固化成效”為核心,區分金銀牌創建標準,適配特鋼不同工序需求(如冶煉班組重安全效率,精軋班組重質量精度)。 ² 推進動作 - 標準分層設計:制定《精益班組金銀牌認證標準》——銀牌側重“標準化落地”(如設備點檢合格率≥98%、現場5S達標率100%);金牌聚焦“自主改善”(如班組年創效≥50萬元、改善提案轉化率≥80%),并配套《班組KPI數據看板》,實時跟蹤產能、合格率等核心指標。 - 靶向賦能:由內訓師+綠帶組建“班組輔導組”,針對銀牌班組開展“標準流程固化”培訓,聚焦“冶煉爐溫控制、精軋參數優化”等工序標準;為金牌候選班組提供“六西格瑪工具入門”輔導,助力解決“特鋼表面裂紋”等復雜問題。 - 三維認證:從“數據績效(60%)、現場驗證(30%)、改善案例(10%)”三維考評,邀請行業專家參與金牌班組評審,確保標桿含金量。 ² 核心成果 - 12個班組通過金牌認證(超額完成≥10個目標),11個班組通過銀牌認證(超額完成≥10個目標),金銀牌班組占比達65%,覆蓋冶煉、精軋、管加工等核心工序。 - 金牌班組平均年創效62萬元,其中“精軋車間甲班”通過參數優化,將風電用鋼合格率從96%提升至99.2%,單班產能提升12%。 (二)模范工廠建設:智能融合,打造行業示范標桿 在前兩期“兩廠一區”基礎上,以“精益+數字化”為核心,重點打造“棒材事業部智能車間”為標桿示范工廠,實現現場管理從“目視化”向“透明化、智能化”升級。 ² 推進動作 - 標準迭代升級:編制《標桿示范工廠建設標準(2023版)》,新增“數字化看板、設備聯網監控、質量追溯系統”等智能模塊,明確“設備OEE≥88%、生產數據實時上傳率100%”等量化指標。 - 智能精益融合:在棒材車間部署“精益+MES”系統,實現“訂單-工序-交付”全流程可視化;設備加裝傳感器,實時采集“軋制溫度、轉速”等數據,通過六西格瑪分析優化參數,減少質量波動;現場采用“電子紅藍牌”系統,問題掃碼即可上報,整改閉環率提升至98%。 - 標桿驗證:邀請中國特鋼企業協會專家參與驗收,從“現場管理、智能水平、效益指標”三維評定,確保達到行業示范標準。 ² 核心成果 - 棒材事業部智能車間通過驗收,成為“江蘇省特鋼行業精益示范工廠”,接待同行觀摩20余次,現場6S達標率100%,設備故障響應時間從2小時縮短至30分鐘。 - 示范工廠經驗復制至管加工分廠,帶動全公司設備OEE平均提升5個百分點,生產周期縮短18%。 (三)精益人才雙育:內訓師擴能+綠帶破局,構建高端人才矩陣 針對高端特鋼“復雜問題解決能力不足”的痛點,構建“精益內訓師(普惠賦能)+ 六西格瑪綠帶(精準破局)”的雙人才梯隊,實現“全員懂精益、骨干會精準”。 ² 推進動作 - 精益內訓師高階培養:設置“精益工具進階、課程開發、班組輔導”3大模塊15門課程,分5期培養,考核加入“帶教班組成效”指標(所帶班組改善提案增長≥50%),確保內訓師“會講、會做、會帶”。 - 六西格瑪綠帶精準培育:聯合博革咨詢開設“綠帶實戰營”,課程聚焦特鋼場景(如“降低特鋼探傷不合格率”“優化冶煉成分穩定性”),采用“理論(40%)+ 項目實戰(60%)”模式,要求學員全程主導1個六西格瑪項目,通過DMAIC流程解決問題。 - 雙師聯動:建立“內訓師+綠帶”結對機制,內訓師負責普及基礎方法,綠帶牽頭復雜項目,形成人才互補。 ² 核心成果 - 培養精益內訓師35人(超額完成≥30人目標),六西格瑪綠帶28人(超額完成≥25人目標),公司精益人才總數突破100人,覆蓋所有核心技術崗位。 - 綠帶主導的“風電用鋼裂紋率降低”項目,將不合格率從1.5%降至0.3%,年節省成本860萬元;內訓師全年開展內部轉訓50場,覆蓋員工2000余人次,精益知曉率達100%。 ? (四)精益+六西格瑪項目:雙軌攻堅,創造高端價值 以“高端特鋼質量提升、全流程降本”為導向,設立“精益項目(覆蓋全流程)+ 六西格瑪項目(突破核心瓶頸)”雙軌體系,運用PDCA與DMAIC雙方法推進,確保項目價值精準落地。 ² 推進動作 - 雙類項目精準立項:精益項目聚焦“現場浪費消除、流程優化”(如“棒材車間搬運路線優化”),共12項;六西格瑪項目聚焦“高端特鋼質量波動、關鍵參數優化”(如“核電用鋼成分穩定性提升”),共10項,合計22項(超額完成≥20項目標)。 - 雙方法閉環管控:精益項目采用“PDCA+月度復盤”,確保流程優化落地;六西格瑪項目采用“DMAIC+綠帶主導”,通過數據統計分析(如Minitab軟件)鎖定根因,精準改善。運營改進部聯合財務部門,實時核算項目創效。 - 成果評定:年終舉辦“項目發表賽”,從“成效量化、方法應用、可復制性”三維評分,評選標桿項目并推廣。 ² 核心成果 - 22個項目中20個達成目標,項目達成率90.9%(超額完成≥90%目標),年化創效1860萬元,其中六西格瑪項目占比65%,成為高端特鋼盈利核心支撐。 - “核電用鋼成分穩定性”項目使成分波動范圍縮小40%,成功進入某核電集團合格供應商名錄,訂單量增長35%。 03 三、項目價值總結與后續規劃 1. 核心價值:從“精益達標”到“標桿引領”的質變 - 管理標桿:建成省級精益示范工廠,形成“特鋼行業精益+數字化”標準體系,現場管理、智能水平達行業領先。 - 人才標桿:100人精益人才矩陣,尤其是28名綠帶的培育,填補了企業“復雜質量問題精準解決”的能力空白。 - 效益標桿:三期項目年化創效1860萬元,帶動高端特鋼營收占比從45%提升至62%,核心競爭力顯著增強。 2. 行業啟示:特鋼企業精益升級的可復制路徑 靖江特鋼三期項目為特鋼行業提供了“三階精益升級”范本:一期“基礎破冰”(解決現場混亂)、二期“體系成型”(構建四維框架)、三期“標桿躍升”(融入六西格瑪與數字化);核心經驗在于“人才雙育”(普惠+精準)、“項目雙軌”(全流程+核心瓶頸)、“現場雙融”(精益+智能),破解了特鋼“質量要求高、成本壓力大、升級難度大”的行業痛點。

_20251114.jpg) 工程機械集團公司精益管理戰略案例

工程機械集團公司精益管理戰略案例 在項目落地過程中,博革咨詢按照系統診斷、試點推行、樹立標桿、快速復制,IT固化、系統評價、能力內化等七個步驟對集團公司下屬的17個子公司進行推進。 /news/4878.html

_20251114.jpg) 某線束工廠裝配車間連續流生產線規劃案例分享

某線束工廠裝配車間連續流生產線規劃案例分享 生產線的升級解決了孤島式批量生產的方式,實現了連續流生產模式,在線庫存金額從60萬降為10萬,在制品從50000件降至5000件。車間在建設連續流生產方式時,遵循精益生產思想,通過連續流生產 /news/4876.html

_20251114.jpg) 某工程機械工廠裝配車間節拍式流動化生產線設計案例分享

某工程機械工廠裝配車間節拍式流動化生產線設計案例分享 生產線的升級解決了孤島式批量生產的方式,實現了一線流生產模式,庫存金額從50萬降為10萬,在制品從1700件降至200件。車間在建設一個流生產方式時,遵循精益生產思想,還通過按節拍生產、連續 /news/4874.html

.jpg)

.png)

.png)

.png)